Tynk to potoczna nazwa materiałów, pokrywających powierzchnie murów, wewnątrz i na zewnątrz budowli. Głównym zadaniem tynków zewnętrznych jest zabezpieczenie powierzchni przed działaniem szkodliwych czynników atmosferycznych, głównie wody, ale także zmian temperatury latem i zimą.

Tynk służy także do nadania ostatecznego wyglądu, często bogatego wystroju elewacji. Tynki wewnętrzne stanowią estetyczne wykończenie wnętrz, mogą być również dekoracyjne. Każda mieszanka tynkarska składa się głównie z kruszywa (piasku), różnych dodatków i spoiwa (wiążącego podczas reakcji chemicznych) poszczególne składniki. Dopiero po nałożeniu na mury i trwałym związaniu z podłożem można nazwać go tynkiem. Nazwy poszczególnych tynków zależą od rodzaju użytego spoiwa i sposobu jego wiązania.

Obecnie na budowach w większości używa się fabrycznie gotowych mieszanek tynkarskich, opracowywanych głównie do współczesnych materiałów ściennych. Stosowanie współczesnych materiałów do prac na obiektach zabytkowych nie zawsze przynosi dobre efekty. Często wręcz prowadzi do większych zniszczeń substancji zabytkowej. Znajomość historii materiałów budowlanych w takim przypadku jest podstawą dobrze wykonanego remontu. Pamiętając, że każdy obiekt wznoszony był indywidualnie, zastosowane materiały i rozwiązania w poszczególnych rejonach Polski mogą się różnić. Każdy remont powinien być poprzedzony dokładnymi badaniami konstrukcji i materiału, aby dobrać indywidualne, optymalne rozwiązanie. Dlatego też wymagany jest indywidualny projekt i badania, które określą rodzaj stosowanych materiałów. Przez wieki materiały, z których zbudowane były mury obiektów zabytkowych, takie, jak kamień, drewno, a potem cegła, często były używane wielokrotnie. Na wielu obiektach spotkać można elementy, których sposób obróbki, a wręcz dekoracje, świadczą o pochodzeniu z innych, wcześniejszych budowli. Nie jest więc żadnym błędem wykorzystanie dobrych cegieł rozbiórkowych, przy remontach, prowadzonych na obiektach zabytkowych. Pozwala to uniknąć znaczących różnic w wyglądzie, ale także parametrach technicznych, zwłaszcza w przypadku murów do ekspozycji bez tynku. Należy jednak unikać cegieł ze śladami wilgoci, soli, porażenia biologicznego lub sadzy (z przewodów kominowych), aby nie doszło do porażenia lub ograniczenia przyczepności nowych tynków.

Większość współczesnych materiałów do wznoszenia murów, spełniających obecne normy cieplne, nie jest tak trwała jak cegła. A współcześnie wykonywanej cegle daleko do tej historycznej. Jej odporność na warunki atmosferyczne jest znacznie mniejsza niż tej oryginalnej. Panująca w ostatnich latach moda przywraca cegle jej rangę. Skuwa się tynki, odsłaniając wątki ceglane nawet z lat 50. XX. Remontuje się XIX-wieczne budowle pofabryczne, głównie z cegły, na ekskluzywne mieszkania, zwane loftami. Okłada się starą cegłą nowo wzniesione konstrukcje lub części muru. Jednak wiele popełnianych przy tym błędów, np. współczesne tynki czy gładzie gipsowe na zawilgoconych starych murach, mści się w szybkim czasie. Należy o tym pamiętać, planując remont lub odbudowę obiektu zabytkowego. Na naszych terenach spotyka się przeważnie obiekty zbudowane z cegieł, mury kamienne występują sporadycznie, obrobiony kamień, głównie piaskowiec, w elementach dekoracyjnych. Kamień polny, tzw. otoczaki, spotyka się często w partiach fundamentowych i cokołowych. Są także spotykane w starszych obiektach lub gospodarczych w murach mieszanych. Większość obiektów była pierwotnie lub wtórnie kryta tynkiem. Można to odczytać po zachowanych oryginalnych spoinach. Dekoracyjnie opracowywano spoiny jedynie w murach, gdy planowane były do ekspozycji bez tynku. Te od początku planowane pod tynki wznoszono przeważnie z gorszej cegły, murowane były jeszcze do XX w. na tzw. puste spoiny. Mechaniczne zakotwienie tynku w spoinach tłumaczy ich trwałość na wielu obiektach do dzisiaj. Dawniej, ze względu na rodzaj materiału i możliwości techniczne, znaczne nierówności podłoża wymuszały większe grubości tynków. Jednak ich, przeważnie wapienny, charakter do połowy XIX w. zabezpieczał tynki przed spękaniem i zawilgoceniem murów. Tynki wapienne nasiąkały podczas deszczu, ale też szybko wysychały. Znaczne grubości powodowały, że nie dochodziło do zamakania całych grubości, jedynie warstw wierzchnich, mur pozostawał suchy.

Wprowadzenie cementu i dokładniejszej, równiejszej cegły maszynowej znacznie zmniejszyło grubość występujących tynków. Cieńsze, późniejsze XIX-w. cementowe tynki z czasem także ulegały zamoknięciu i były bardziej narażone na przemarzanie. Cement, dłużej utrzymujący wilgoć, przyczynia się także do rozpuszczenia szkodliwych soli budowlanych i powstawania charakterystycznych wysoleń, które w pierwszej kolejności niszczą warstwy wierzchnie.

Zmniejszenie grubości tynku zmniejszyło też możliwości ochronne przed czynnikami atmosferycznymi, oddziałującymi na mur. Wiązanie cementu, choć początkowo przyśpiesza wytrzymałość i szczelność tynku w stosunku do wypraw wapiennych, w późniejszym czasie może powodować utrzymywanie wilgoci oraz spękania. Pierwotnie cement był drogi i jego użycie było bardziej przemyślane i mniej szkodliwe. Lata powojennej odbudowy i wręcz „kult” cementu, spowodował wiele nieodwracalnych zniszczeń. Błędna popularna zasada, że co słabe, należy wzmocnić cementem, do dzisiaj pokutuje na wielu budowach. Mocne szczelne tynki bezpowrotnie zniszczyły lica cegieł. W ciągu ostatnich kilkudziesięciu lat dostępność, wygoda i realnie niskie ceny gotowych mieszanek tynkarskich przyczyniły się do ich popularności, także przy pracach na obiektach zabytkowych.

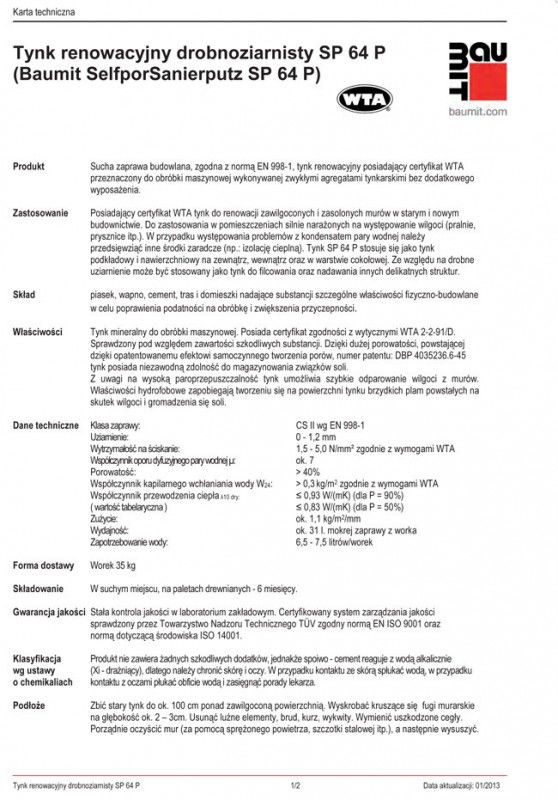

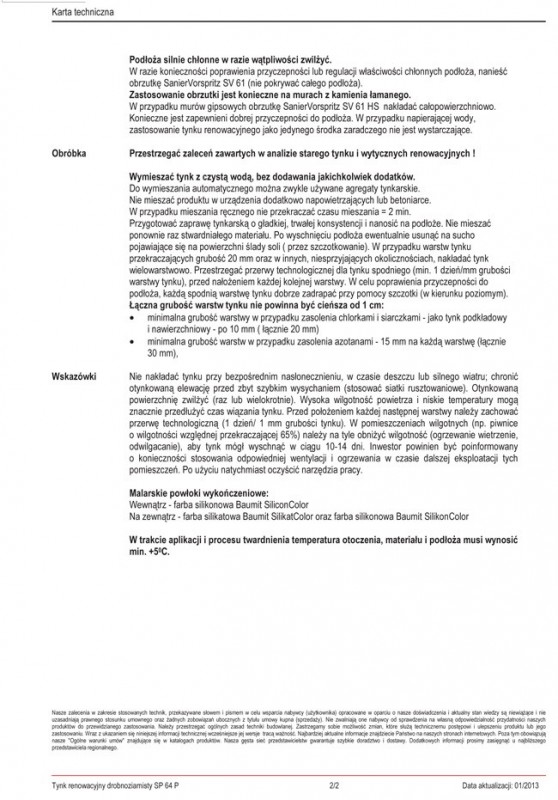

Przygotowanie materiału na budowie praktykuje się jeszcze, głównie przy jednostkowych pracach konserwatorskich, gdy wykonuje się mieszanki wg receptur historycznych, których nie produkuje się fabrycznie. Jednak nawet i w tej branży wielu czołowych producentów, takich jak Baumit, ma w swojej ofercie produktowej materiały dedykowane do prac konserwatorskich. Najważniejsze z nich to szerokoporowate tynki renowacyjne WTA, zalecane na zawilgocone podłoża, na których zwykłe współczesne tynki nie mają szans przetrwania. Jak wiemy z ostatnich lat i anomalii pogodowych, kończących się powodziami, problem zawilgoconych murów nie dotyczy jedynie obiektów historycznych. Stosunkowo mała znajomość oferty specjalistycznych materiałów, jak również historii technik budowlanych, powoduje, że wiele remontów po powodziowych lub obiektów historycznych jest źle wykonana i wymaga poprawek często już po 2-3 latach.

Znajomość podłoża, czyli muru i materiału, z którego jest wykonany, decyduje o doborze tynku i jego późniejszej trwałości.

Obowiązującą zasadą sztuki budowlanej jest stosowanie materiałów tynkarskich słabszych od podłoża, na które są nakładane.

Większość współczesnych nowych tynków jest zbyt mocna na osłabione upływem czasu i zawilgocenia podłoża. Jest to jedna z głównych przyczyn późniejszych problemów, jakim są spękania nowych tynków. Gdy na dodatek zastosuje się mocną obrzutkę na słaby mur lub nieodpowiedni grunt, przyczepność tynku do podłoża spada praktycznie do zera. Większość współczesnych popularnych, tanich gruntów, zamiast pomagać, wręcz szkodzi. Ich głównym zadaniem jest wyrównanie i zmniejsza chłonność podłoża. W przypadku większości mineralnych materiałów, zalecanych do prac konserwatorskich (wykorzystujących wiązanie wapna lub cementu), pierwszy etap wiązania wręcz wymaga chłonnego podłoża. Pierwsza przyczepność z podłożem wynika z wchłaniania wody zarobowej z zaprawy murarskiej lub tynkarskiej. Przy „zagruntowanej” powierzchni, często wręcz niezwilżalnej, materiał się rozwarstwia, zamiast wiązać. Od wieków przed tynkowaniem zalecano zwilżanie powierzchni pod tynki jedynie wodą. Obrzutki cementowe, przeważnie z grubszym ziarnem, niż w ma to miejsce tynku, dla zwiększenia przyczepności zaleca się jedynie na powierzchnie niechłonne, np. nienasiąkliwy kamień.

Obecnie większość z producentów mieszanek tynkarskich opracowuje nowe technologie, jednak skierowane głównie do współczesnego budownictwa. Modyfikacje produktów, dedykowanych do konserwacji zabytków, bazują głównie na historycznych sprawdzonych materiałach, jak np. wapno, tras, i recepturach. Sporadycznie pojawiają się nowości w tej branży. Każde nowe materiały powinny być, podobnie jak leki, przetestowane w warunkach laboratoryjnych i badaniach polowych, nim zostaną dopuszczone do sprzedaży na obiekty historyczne.

W większości projekty prac przy remontach lub odbudowie są przemyślane z odpowiednio dobranymi materiałami. Najczęściej dopiero na etapie wykonawstwa dochodzi do wielu prób „oszczędności”, gdy kupuje się to, co dostępne w każdym sklepie, i co tańsze, nie zawsze odpowiednie do istniejących murów. Choć zaprawy tynkarskie przygotowywano całymi latami na budowie, obecnie mało kto potrafi dobrać proporcje i zastosować odpowiednie kruszywo. Na pytania, w jakich proporcjach je stosować, zawsze odsyłamy do gotowego produktu, który wymaga jedynie dodatku wody. Choć i w tym przypadku należy dokładnie przestrzegać instrukcji na opakowaniu, bowiem materiał rozcieńczony zbyt dużą ilością wody będzie słabszy i może się pylić. Mało wody zarobowej lub jej brak w czasie wiązania może być z kolei przyczyną powstających spękań.

Trudno jest kontrolować sam proces mieszania i dobór składników na budowach, gdy miarę stanowi łopata, nie zawsze pełna. Ogólnie tradycyjne zaprawy trzymają się dobrze na starych murach lub tam, gdzie istnieją spoiny (przy murach z ceramiki). Jeszcze w latach 50.-70. XX w., gdy podstawowym materiałem do wznoszenia murów była cegła, budowano ściany pod tynk na tzw. puste spoiny. Rzucany z kielni tynk „wchodził” częściowo w spoiny, wiążąc się mechanicznie z murem. Sam tynk, poprzez częściowe pogrubienia (na spoinach), stawał się mocniejszy, podobnie jak arkusz blachy po sfalowaniu. Obecnie tradycyjny tynk z betoniarki jest zbyt mocny na większość starych, ale także współczesnych gładkich murów. Zbyt mocny pęka po związaniu na słabym lub gładkim podłożu, a przy niewielkim uderzeniu odpada.

Dlatego zdecydowanie bezpieczniej jest używać gotowych mieszanek, których skład chemiczny dobierany jest do odpowiednich prac. Ze względu na czas trwania remontów w przypadku dużych obiektów większość prac tynkarskich wykonuje się maszynowo. Tynk z betoniarki, nieposiadający dodatków uplastyczniających, nie „przejdzie” przez współczesne agregaty tynkarskie, których budowa umożliwia podanie materiału jedynie z worka lub bezpośrednio z silosów.

Opis na opakowaniu fabrycznie gotowego produktu określa jego docelowe przeznaczenie.

Materiał fabrycznie gotowy badany jest pod kątem przeznaczenia, wykonany zgodnie z opisem i zasadami sztuki budowlanej, gwarantuje trwałość wykonanym tynkom na wiele lat.

Praktycznie wszystkie produkowane fabrycznie (w workach) tynki maszynowe nadają się do obróbki maszynowej i ręcznej. Opis na worku: „tynk ręczny” lub ten przygotowany w betoniarce, nie posiada środków poprawiających urabialność i plastyczność, dlatego można go wykonać jedynie ręcznie. Częstym błędem jest mieszanie w betoniarce materiałów fabrycznie gotowych, dostarczanych w workach. Zawarte w nich lekkie wypełniacze i środki napowietrzające lub poprawiające urabialność działają skutecznie, aktywują się po przejściu przez agregat tynkarski lub mieszane mieszadłem około 2-3 min. Mieszanie w betoniarce powoduje, że zawarte dodatki ulegają zmieleniu lub się nie aktywują i zaprawy nie uzyskują parametrów określonych przez producenta. Choć krótkie cykle dużych inwestycji wymuszają obróbkę maszynową ze względu na szybszy czas wykonania, betoniarka jeszcze długo będzie widoczna na naszych budowach.

Mając na względzie powyższe argumenty warto się zastanowić, czy jeszcze jest sens wykonywać mieszanki samemu. Początkowo koszty wydają się mniejsze, ale tak naprawdę nie wiemy, co nam wyjdzie. Decyduje o tym głównie czynnik ludzki i dokładność, tak jak ilość materiału na łopacie, każda kolejna partia z betoniarki może mieć inny skład, a co za tym idzie – inne parametry techniczne. Trudno, wręcz nie wolno, porównywać tynku sporządzonego na budowie z fabrycznie przygotowanym, o stałych parametrach, gwarantowanych przez producenta. Z betoniarki każda partia może być inna, nie tylko z wyglądu. Część może być zbyt mocna, ze względu na dużą zawartość cementu, z kolei na drugiej ścianie może się sypać, ze względu na małą ilość cementu. Produkt fabrycznie przygotowany z jednej partii produkcyjnej gwarantuje stałość parametrów i właściwości od początku do końca inwestycji.

Biały kolor niektórych zapraw wynika głównie ze spoiwa, jakim jest biały cement. Jednak sam kolor nie świadczy o wyższych parametrach. Powszechnie zakłada się, że biały cement jest lepszy, jednak do większości zapraw, które i tak należy malować, nie ma to, poza wizualnym odbiorem, większego znaczenia. A te same parametry i właściwości można uzyskać na szarym, tańszym cemencie, dobierając odpowiednie proporcje. Zastosowanie cementu i wapna z dodatkami trasu poprawia urabialność i zmniejsza ryzyko wykwitów. Należy jednak pamiętać, że tras to nie złoty środek na wszystko. Bez przestrzegania ogólnie przyjętych zasad sztuki budowlanej nawet zaprawy na bazie trasu mogą z czasem, ze względu na dużą wilgotność, mieć widoczne wysolenia.

Zachowanie tynku można przewidzieć ze względu na rodzaj spoiwa. Obecnie najbardziej popularne są tynki gipsowe, szybkie w wykonaniu maszynowym i stosunkowo łatwe w obróbce. Są to produkty współczesne, głównie do nowych, suchych obiektów. Niestety, nagminnie stosowane także podczas remontów starych, często zawilgoconych murów.

Tynki wapienne lub wapienno cementowe zaleca się do powierzchni murów powyżej stref zawilgocenia. Baumit, jako jedna z niewielu firm na rynku polskim, ma w swojej ofercie tynki czysto wapienne, oparte na wysoce hydraulicznych wapnach romańskich o różnej grubości ziarna. Zalecane szczególnie do wykonywania tynków na zewnątrz i wewnątrz obiektów historycznych. Renowacyjne, wspomniane już tynki WTA, zalecane są na strefy o zwiększonym zawilgoceniu, nadają się do wnętrz, jak również na zewnątrz. Ze względu na grubość ziarna, właściwości magazynujące i hydrofobowość dzielą się na: zwiększające przyczepność (obrzutka), podkładowe (magazynujące sole) i nawierzchniowe, wysoce hydrofobowe do malowania.

Warto przed wykonaniem każdego tynku zapoznać się z opisem na opakowaniu co do sposobu wykonania i zalecanymi minimalnymi grubościami. Trudno nałożyć na 2-3 milimetry tynk, który ma w swoim składzie ziarno do 4 mm. Średnio zakłada się, że minimalna bezpieczna grubość dla tynku to 3-krotna grubość ziarna w nim występującego. Jednak wiele zależy od używanych dodatków. Każdy producent podaje na opakowaniu lub karcie technicznej minimalną, zalecaną grubość tynku. To dodatki, które nie przekraczają przeważnie 3-5% ilości całego materiału, a są najdroższe, decydują głównie o ostatecznej cenie gotowego produktu. Piasek o podobnych parametrach, który jest głównym składnikiem wszelkich zapraw, cement i wapno potrzebne do większości współczesnych zapraw tynkarskich, poszczególni producenci mają w zbliżonych cenach. Dodatki, latami opracowywane w laboratoriach, stanowią pilnie strzeżoną tajemnicę poszczególnych firm, i to one decydują o ostatecznych właściwościach, obróbce i trwałości na kolejne lata. Trudno przy tak szerokiej ofercie rynkowej polecać konkretne materiały, gdy każdy szanujący się producent ma osobne strony w katalogu dla materiałów do renowacji.

To projektant, w zależności od rodzaju murów danego obiektu, powinien dokonać wyboru tynku.

Ważne, aby tego wyboru materiałów dopilnował kierownik budowy lub inspektor do końca inwestycji. Chęć zamiany na wszystko, co tańsze, leży w naturze większości ludzi. Dyktuje to także, niestety, Ustawa o zamówieniach publicznych, która, na nieszczęście, dotyczy również obiektów zabytkowych. Nasz rynek w ostatnich latach umożliwia swobodny wybór w wielu materiałach, a parametr najniższej ceny to najgorszy wyznacznik. Często droższy na wstępie materiał jest łatwiej urabialny, zmniejsza koszty robocizny, nie wymaga dodatkowego szpachlowania, skraca czas realizacji. Ewentualne wady materiału lub źle dobrany materiał do danego podłoża ujawnia się w pierwszym okresie po nałożeniu w trakcie wiązania. Po całkowitym związaniu nic nie powinno się wydarzyć. Powstające później spękania wynikają głównie z niestabilnego podłoża (źle wykonanych murów) lub prowadzonych w pobliżu prac konstrukcyjnych. Przy murach osłabionych upływem czasu i występujących często zawilgoceniach wiercenie lub kłucie może w pobliżu lub po drugiej stronie ściany, spowodować spękania lub odspojenie tynku. Najczęściej zrzuca się całą winę na materiał.

Jednak wady fabryczne materiału (tynku), jeśli występują, są widoczne i dotyczą całych powierzchniach. Lokalne spękania, przebarwienia lub odspojenia wynikają głównie z podłoża, spękanego, przemarzniętego, zawilgoconego, zaolejonego itp. I to w podłożu trzeba szukać i znaleźć przyczynę przed podjęciem decyzji o poprawie tynku. Nakładanie kolejnych, nowych warstw, bez usunięcia przyczyny zniszczeń, skutkuje jedynie kolejnymi niepotrzebnymi kosztami, robocizny i materiału.

Nowo wykonane tynki powinny zapewniać trwałość na długie lata. Poprawianie nowych tynków, zaraz po ich wykonaniu, niczego dobrego nie wróży. To złudne oszczędności, bo zdecydowanie lepiej i taniej dla inwestora jest skuć wadliwy i położyć poprawnie nowy tynk jeszcze na etapie budowy. Wszystkie tego typu sprawy powinny być rozpatrywane indywidualnie, przy udziale zainteresowanych stron. Obecność inwestora lub jego zastępcy, kierownika budowy lub inspektora, wykonawcy i przedstawiciela producenta materiału jest w tym wypadku konieczna. Dla uniknięcia opisywanych przypadków warto przed podjęciem ostatecznych decyzji zapoznać się z ofertą materiałową poszczególnych producentów. Dobór materiału tynkarskiego powinien być świadomy, po uwzględnieniu istniejącego podłoża. Warto także sprawdzić umiejętności potencjalnego wykonawcy, oglądając jego poprzednie prace, rozmawiając z poprzednimi inwestorami. I koniecznie uwzględnić przy planowaniu inwestycji: na solidnych wykonawców często czeka się nawet kilka miesięcy.

Zainteresowanych zapraszamy do zapoznania się z naszą ofertą materiałową, w tym również produktów dedykowanych do konserwacji zabytków. www.baumit.com.

Maciej Iwaniec

Konserwator Zabytków Architektury

Manager Renowacje Baumit Sp. z o.o.

Fotografie: Baumit Sp. z o.o.

Renowacje i Zabytki

ZAMEK W MALBORKU - 1/2024

ZAMEK W MALBORKU

Dzieje budowlane zamku

Droga do UNESCO

Muzeum od kuchni

Krzyż Kawalerski Orderu Odrodzenia Polski

Mecenas Kultury Miasta Krakowa

Nagroda "Złotego Pióra"

Złoty Krzyż Zasługi

Czytaj więcej

Czytaj więcej